プロジェクトの流れ

project management

あらゆるプロセスにおいて、お客様の声に耳を傾け、お客様の事業にタイムリーに貢献できるよう努めます。

品質、生産性の向上はもちろんのこと、商品価値を高める技術提案を目指してまいります。

要求仕様

決定

決定

- 打合せ

- お客様の課題・ニーズを丁寧に聞き取り、よりよい要求仕様になるようご提案します。

- 見積り

- 要求仕様に基づき、見積ります。

- 受注

- 仕様・見積り共にご満足いただいた上で承ります。

メカ

- デザイン

- 商品コンセプトに見合うデザインを提案します。

- 構造設計

- 要求仕様に基づき、内部レイアウト、耐荷重、熱、材料、組立性、コスト等を考慮し、設計いたします。

- 設計試作

- 板金、成形品等の試作を行い、実物での設計検証、組立性・操作性の確認等を行います。3D-Printerによる試作も可能です。

エレキ

- 機能ブロック設計

- 機能ブロック図を作成し、機能やインターフェースの仕様を決定します。

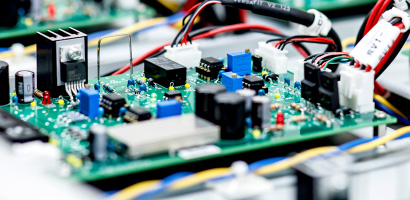

- 電気電子回路設計

- 機能ブロックに基づき、回路の詳細設計、部品選定を行います。

- アートワーク設計

- 耐熱、静電気、実装し易さ(リフロー、フロー、手付け)を考慮しつつ、基板外形に収まるように部品配置を考え、アートワーク設計を行います。

- 基板試作

- 表面仕上げ、層構成、板厚等を考慮して基板メーカーを選定の上、基板の試作を行います。

- 実装試作

- 温度、速度等の実装条件を何度も調整し、温度プロファイルを決定後、実装いたします。試作時の問題点は設計にフィードバックし、次回試作時に反映します。実装後は電気的な動作検証を実施いたします。

ソフト

- システム設計

- 要求仕様に基づき、全体システム設計を行い、ソフトウェア設計書を作成します。

- ソフト仕様作成

- 通信仕様書、タイミングチャート、フローチャート、関数仕様書等を作成し、ソフト仕様の詳細を検討します。

- プログラム作成

- ソフト仕様に基づき、コーディングを実施します。

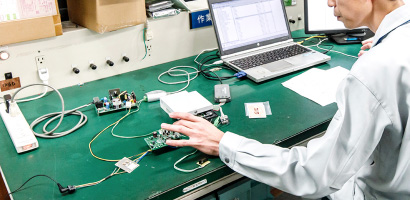

- 単体・結合テスト

- 関数単体テスト、機能テスト、システムテストを実施し、システムが正常に動くかどうか検証します。

評価試験

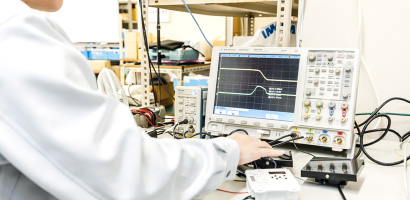

- 基本性能評価

- 基本性能を満足するかどうかの評価を行います。電気的、機構的な各種ショックを与えた後にも実施します。

- 安全性能評価

- 要求規格や法規に基づき、耐電圧試験、絶縁抵抗試験、漏洩電流等の安全性能評価を実施します。

- 環境性能評価

- 要求規格や法規に基づき、落下強度試験、振動耐性試験、温湿度試験、EMC試験等の各種環境性能評価を実施します。

- 信頼性評価

- 要求規格や法規に基づき、可動部耐久性試験、屈曲耐久性試験等の各種信頼性評価を実施します。

- その他

- その他製品独自の要求規格に基づき、評価を実施します。

量産

立上げ

立上げ

- QC工程図

- 品質保証・生産性向上を意識したQC工程図を作成します。

- 検査基準作成

- 工程内検査、出荷検査の基準を作成します。

- サプライヤ―選定

- QCD を考慮して部品の調達業者、加工業者の選定を行います。

- 金型製作・調整

- 成形品、板金等の金型を製作し、量産試作にて条件出し、金型の微調整を行います。

- 検査機の製作

- 検査基準に基づき、基板検査機、完成品検査機を設計・製作します。

- 治工具の製作

- 品質、生産性向上のために必要な治工具を設計・製作します。

- 生産資料の作成

- 受入検査指示図、作業要領書、検査要領書、検査成績書、出荷検査要領書等を作成します。

- レイアウト設計

- 品質保証・生産性向上を意識した工場内のレイアウト設計を行います。

- 量産試作

- 量産時と同じ部材、同じ工程にて量産試作を行い、量産性の検証を行います。

- タクトタイム算出

- 量産試作にて、タクトタイムを算出し、見積りに反映します。

- 初期流動管理

- 量産初期時における品質、生産性のバラツキを検証し、早期安定化を図ります。

量産

- 部品調達

- MRPシステムにより、生産計画に応じた部品発注を行います。

- 受付・受入検査

- 部品の受付、受入検査を実施し、合格品のみを入庫します。

- 資材管理・配当

- 品目別に資材管理を行い、製造指示書に基づき配当します。

- 工程内作業

- 作業要領書に基づき、作業を行います。異常報告ルールを徹底し、製品の品質を保ちます。

- 工程内検査

- 検査要領書に基づき、検査を行います。異常報告ルールを徹底し、製品の品質を保ちます。

- 設備保守

- 各種治工具および検査機の日常点検、定期的校正、メンテナンスを実施します。

- 品質管理

- 定期的なライン・加工業者のパトロールを実施し、不具合発生時には、不具合の原因分析、対策、効果の確認を行います。

- 4M変更管理

- Man, Machine, Material, Method の何れかが変更した場合に、関連文書の更新管理および不具合対策強化を実施します。

- 作業・検査員教育

- 多品種・小ロット生産を実現するため、作業・検査員の多能工化を推進しています。また、品質異常発生時には直ちに再発防止策を講じ、周知徹底しています。

- 出荷検査

- 第三者として品質保証部門が出荷検査を実施し、不具合流出防止を図ります。不具合発生時には前工程へフィードバックし、見直しを実施します。